丰田汽车公司曾经想过改变一下自己的广告词,2003年,一条名为“心有多远,路有多远”的广告在电视上播出,但事实证明没有多少人会把这句话和丰田联系在一起,人们记住的还是那句源自上世纪80年代的老词——“车到山前必有路,有路必有丰田车”。

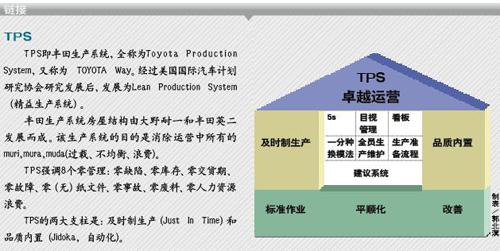

对于多数企业来讲,丰田的这句广告词太骄傲了,丰田的产品和设计不是人们心中最好的东西,但对于丰田生产方式(以下称TPS),大家的理解却惊人地一致,在质量管理与生产组织领域的意义TPS无疑是划时代的。江淮汽车董事长左延安曾对记者说:“我们每天晚上为中层干部组织两场学习:一场是毛选,另一场就是TPS。”

然而,随着丰田2008年出现历史上首次亏损,丰田亚洲龙(AVALON)在美质量评级下降,人们开始怀疑,以不浪费为宗旨的TPS会不会在激烈的竞争中被淘汰呢?重重大山挡在路上,丰田没有急于向前冲,而是在中国广州市南海区建起一家模范工厂。这家名叫广汽丰田(GTMC)的工厂将承担起丰田改造命运的任务,广汽丰田市场部部长吴保军对本刊表示:“我们预留了大片的土地建设生产线,广汽丰田的目标就是在建设中改善TPS。”

车到山前没有路,开路才有丰田车。

这还是丰田的厂吗?

广丰二厂的1600吨小件连续冲压机可能是目前国内最好的设备之一,它每分钟冲件的数量大约在16件,而多数企业冲压机只能冲10~14件。记者印象中只在奥迪德国总部工厂英格尔施塔特的A3生产线上见过类似的大家伙。“可能有的企业连续冲压机比我们大,但我们的设备运用了伺服器,这才是高科技的体现,”广汽丰田生产科副科长卫海岗对记者说,“伺服器可以让冲压件运送速度快,但机器作用在模具上的时间长,冲压件的成型效果更好。”

最新上市的SUV汉兰达一共有49套模具,在使用连续冲压机之后,每小时的综合工效可以达到700套,加上广丰独有的3000吨小件冲压机,所有的覆盖件和成型件都在以难以置信的速度提供给下一道工序,这意味着余下来的焊接、涂装、总装必须同样迅速,如同一家面包店,原料备得越快,厨师的手就越要麻利。而在这个过程中,任何小的偏差都会导致质量瑕疵的出现。

302台机器人、8条自动焊装线,这还是丰田吗?一向重视人的运用在丰田是尽人皆知的秘密,然而这里似乎机器更多、更先进。卫海岗的裤腰带上别着一把红色的门锁,他像《正大综艺》的主持人一样问记者:“你知道这是干什么用的?”记者摇头。“这是安全锁,只有我才能打开生产车间的所有设备间,没有这个,再高科技的设备也不能随心所欲工作。”在卫科长看来,使用设备的人才是保证质量与效率的关键,而不在于设备有多么先进。

“我们广丰的TPS虽然在硬件上已经远远领先于传统丰田的工厂,但在内核上却坚持了它的原则。比如后工程回取、看板回收,都是从根本上杜绝生产线浪费。”卫海岗一边介绍生产线一边走着,他拿着喇叭的样子像一个熟练的导游。记者很快就发现了秘密:“过去的总装生产线都是两边放零部件架子,但现在一些企业把料筐放在每台车的后面跟着流水线走,你们叫SPS吧。”卫海岗兴奋地说:“没错儿,放置部件系统这是对TPS的改进,跟你们质量部门的要求是一致的,追求终极的零故障率。因为每个员工拿到的部件都只是这一台车的。但别的企业和我们不同,我们的工人也是经过特殊训练的,因此在不出错的同时,他们的效率更高,手更快更准。”

“事实上,我们的生产线自动化率是60%,并没有想像的那样高,”卫海岗说,“二区的手工线是用人的,有些焊点增打也是用人的。而且如果工人提出一个改造机器的合理化建议,他还能拿到1000块钱的奖金。”他用手指着头顶上方的液晶屏说,“看得见的改变其实在这里,我们的看板从手写变成电子显示,我们把TPS的武装发展到了极致。”

不变:好的质量等于精益

看不见的改变又在哪里呢?其实原则的改变也是在坚持核心价值的基础上进行的。

丰田汽车公司TPS顾问河田信说:“无论怎么改TPS,关键是要把物流环节控制好,不让坏的零部件进入生产环节。因此,安全和质量是第一位的。也就是说,绝不能接受有问题的环节。”丰田生产方式著名的“三不原则”在企业界非常出名,即任何一个工位“不接受、不制造、不传递”质量有问题的产品。

在广丰,质量检测和考核是放在一起的,新工人要培训一个月到半年才能正式上岗,而生产线上的IQS质量评价则可以对小的品质异常进行最终确认。记者很好奇员工是怎么考核的,“你们定期测验吗?”卫海岗微笑着摇头:“我们靠对话,每个广丰的员工都要对自己一年、一个季度甚至一周的工作制定出计划,当他所在的部门需要考核的时候就找他谈话,一项一项对,哪个质量或者效率目标达到了,哪些没有达到,为什么没达到,如何补救,用多长时间补救。”

而用以控制质量问题的拉绳制度也仍然在实行,只不过这项用于质量出现问题时中止生产线的极端作法已经变得人性化了。根据丰田资料记载,早期TPS的拉绳是连在电闸上的,一拉全线断电,搞了不少笑话。“现在如果你拉一下小红绳,线外会有管理人员跑过来检查,而线内不会马上停,而是会走行一段时间,在某一不得不停下的工位才停,而这时通常问题已经基本解决了,不会影响生产。”

在TPS的内核精益与准确没有改变的前提下,所有的改变实际上是在强化这种核心精神。

卫海岗强调:“所有企业都理解,减少质量缺陷产品在生产线上的出现,就是在提高效率降低成本。但在运用上,广丰改善的TPS无疑走在了前列。”

“三星和LG实际上也在学习丰田改善TPS的办法,即通过生产环节的重组,提高内部效率。这样一来,不用钱也能提高效率,提高质量。”河田信的说法也在验证广汽丰田生产线实践的核心,废品率的减少使得广汽丰田的生产周期在明显缩短,高质量产品生产速度加快,产能提升,也直接导致新产品占领市场的时间越来越快。“如果我们和竞争对手同时推出新的产品,而我们提供的产品速度快质量又好,那么用户肯定会流向丰田。”广汽丰田一家4S店老板如是说。效率与质量的正比关系还使得资金和库存的流转周期明显缩短了,这就是综合竞争力的体现。

变革:从对人的改造开始

正如TPS专家河田信所言,任何不完美的东西才具有进步的空间。“考验已经开始,我看过广州丰田的厂,的确出现了更多的机器人,而且生产线上使用了完全不同的材料,数据化的管理每天都在创新”。“关键是人的变化,创新已经发展到了上层管理者,他们一边坚持着基本的TPS原则,一边在做着创新。”

“丰田的生产线即使越来越先进,它与其它企业也是不同的。比如本田的涂装机器人是全自动的,而丰田可能是先从手动涂胶,再逐步过渡到全自动。因为工人要先体验这道工序,才能更好地提出合理化建议,让导入的生产装置不断完善。”河田信说。

广汽丰田销售部长吴保军也对本刊记者强调:“广汽丰田,无论一厂还是二厂,工人对生产线的改造对于保证质量、提高效率起着非常重要的作用。而这种作用是和工人培训的素质分不开的。”这一点是丰田的秘密,因为多数企业都称自己的员工有合理化建议,但通常这种建议并不深入,因为工人是按照机器的工作程序思考其优缺点的,不像丰田,工人是通过对工序的深入了解对机器进行改造。

所有对人的培训和管理项目都是标准化的,避免任何不规范,这样一来,丰田生产线上的工人其实才是TPS不断改善的首要目标。记者曾经问过丰田前任副社长稻叶良见:“每个国家、每个民族的文化是不同的,而不同时代的年青人其价值观也是不同的,如果TPS以人为根本,那么怎么能保证人这个最大的变数——‘人’去实践我们的严格标准呢?”当时稻叶回答:“那么就应该因势利导地去改造人,然后让人去改造TPS。”

传、帮、带式的学徒机制是TPS的秘密,在广汽丰田,员工们头顶上的帽子通常会镶上一圈色带,从黄色到蓝色的不同色彩代表着工人的不同级别,从最低的CL,到GL、TL、TM不等,而人与人之间的交流和学习本身就是一种对TPS的传承与发展。老员工的经验和新员工的创新,加上新设备的使用,构成了广汽丰田改善TPS的主旋律。

河田信强调说:“中国员工和日本员工没有多大区别,关键是经营者的想法是否始终走在低库存、高销售这样一个正确方向上。”

“中国人有团体战的优势,比如广汽丰田的一线工人,他们知道彼此之间不是个人竞争,而是团结行动,焊装车间和涂装车间频率要对应起来。”河田信举例说:“中国人喜欢看女子排球比赛,中国队的成绩很大程度上来自于团体协作的能力,这方面中国人的能力在日本之上,大家的呼吸都是一个频率。如果将之运用于生产,那么制造出来的产品将是高质量的、整体创作出来的艺术品。”

Tips

张秉贵式培训

丰田的生产线工人培训是独门秘器,其神秘程度不亚于中国跳水队或乒乓球队的训练方式。唯一的对外宣传窗口就是位于爱知县海岸边的小田原工厂,每个到访的嘉宾可以观摩甚至实际体验一两项工人培训方式。比如在一块资料板上打大大小小的十几个洞,然后让你用一个不干胶贴去粘这些洞,多数到访者都会败下阵来,不是贴偏就是贴不上。

另一种培训类似中国的“一把抓”。一个高级技师会给你表演怎样从一筐螺母中抓出一把,然后告诉你他手里有几个,通常是很准的。这会让30岁以上的中国人很自然地联想到北京百货大楼的神奇劳模张秉贵师傅,无论一两还是半斤,一把抓,绝对抓得准。可怕的是,丰田正在将培训以游戏的方式传授给普通的日本儿童,以培养他们的耐性和DIY,传播TPS的DNA。