与制造相关的一切都有可能成为影响产品可靠性的因素,而人、物料、设备、现场又是众多因素中的关键

1.人——掌控可靠性的关键

在从事可靠性报道之初,笔者曾有些极端地认为,可靠性就是设计出来的,大批次缺陷、失效的出现,根源就是在于设计环节有问题。这种想法虽然不无道理,但却忽视了制造环节对于产品可靠性的影响。

经过与专家交流和到企业深入采访才发现,制造过程中的可靠性保证同样不可小视。正如美国著名的可靠性专家里昂.波多斯基博士的理论:“产品设计完成后,只是有了内在的可靠性,但在生产制造过程中,若无适当的质量控制或可靠性措施,就会引起可靠性退化现象。”

在《物料优选及可靠性管理》中,也有一段意思相近的话:只有精良的设计,而缺乏高质量的材料,或缺乏先进的生产方式和工艺,或缺乏技术精湛的生产工人和技术人员等,这些因素都会使产品的可靠度下降。因此,必须在制造环节中采取可靠性保证。

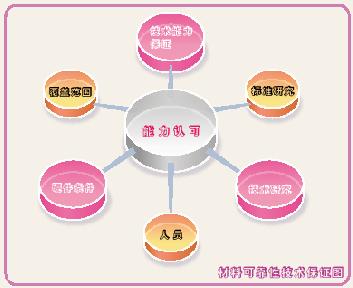

由此可知,与制造相关的一切都有可能成为影响产品可靠性的因素,而人、物料、设备、现场又是众多因素中的关键。

面对记者的采访,从深圳的中兴到青岛的海尔,从高层领导到基层品质管理人员,无不提到新员工培训中的一项重要内容:质量意识的灌输。而在专为广州本田提供零部件的广爱兴汽车零部件有限公司,该公司总经理中岛义隆通过翻译,表达了同样的观点:“其实,如果每个人的质量意识提高了,整个产品的质量自然会提升,可靠性设计也在制造中得到保证。”

长期以来,人们对军品生产的质量要求津津乐道,但正如可靠性专家李良巧研究员所说:“可靠性没有军品和民品之分。”同样,人对实现制造环节可靠性的重要作用,也是“放之四海而皆准”。记者采访过的优秀企业所处行业不同、特点各异,但无一不强调人对于可靠性的重要作用,无一不重视员工的教育培训。“没有不可靠的产品,只有生产不可靠产品的人。”同样来自里昂.波多斯基博士的观点已经在开展可靠性工程的各个行业形成共识。

“对新员工灌输质量意识,最终还是希望他们能够落实到工作中,因为他们才是自己所在岗位的专家。”在海尔,副总裁周云杰丝毫不介意把员工评价为“专家级别”,因为员工的手直接掌控着质量。

“专家级别”落到质量管理的实处,就需要有评价措施。在中兴通讯,有一套对员工的可靠性度量测评体系,不但对可靠性专业人员实施三级技能认证制度,也对制造环节的人员进行考核。另外,作为已经固化的“保留节目”,每年定期的员工培训,也成为中兴促使制造一线员工保证工艺可靠性的重要平台。

“考核对于员工来说还是有些被动的意味,调动制造人员的积极性参与公司可靠性工程是很有成效的。”广爱兴汽车零部件有限公司资材部部长凌卫华说。在广爱兴生产一线的工人工作服上,记者看到了不同的“我为质量”的宣言。同样在海尔,一幅幅由员工创作或创意的漫画被挂在中心大楼的展厅四周,其中有很大一部分漫画就是海尔一线员工对质量、可靠性发自内心的呼唤。

对于人在制造环节如何发挥掌控可靠性的作用,电子可靠性试验、培训专家王卫平说:“人员是获得高可靠性产品的基本保证,操作人员既要具备熟练的操作技能,又要具备认真、敬业、负责的精神。用来减轻工人劳动强度或弥补人类工作能力的生产设备,因其使用效果取决于工人的技术熟练程度,则其工艺可靠性控制要由操作工人素质来保证。为此,要重视和强化生产操作工人的质量意识教育和业务技能培训,制订与坚决实施先进合理的作业标准,通过人的控制,完成工艺任务的设备装置工艺可靠性。”

2.物料——保证可靠性的基础

古语有云:巧妇难为无米之炊。在工业化大批量生产的今天,一个企业已不能完成产品整个流程物料的供给,对外采购已成必然,物料的采购质量也成为保证制造可靠性的一个重要环节。

王卫平在自己的著作中,同样强调了对物料质量的把关:对物料供货单位必须加以选择,零部件、元器件的生产厂家必须经过质量认证,未经过鉴别、试用,不得轻易更换供货单位;上机材料必须经过测试、筛选,关键材料应该进行老化试验,淘汰那些早期失效的零件。

受市场价格、成本等因素影响,产品零部件质量可能出现波动。在较早建立“可靠性技术研究所”的长虹,工作人员向记者介绍了在上述情况下控制好外购元器件质量的措施:“长虹会尽量选用经过质量认证或认定,并经现场使用证明质量良好、可靠性高的通用元器件。针对目前元器件采购价格的不断下降,生产商势必会采用新材料或新工艺来降低生产成本,对于新研制的元器件,长虹必须经过严格的质量评定和可靠性试验后才能使用。”据介绍,这其中的试验部分就包括:环境试验、寿命试验和加速寿命试验、鉴定试验、极限应力试验、可靠性筛选试验等等。

这位工作人员还表示,尽管元器件的价格走低,但长虹的选择仍以质量为主,“必须根据不同电路的工作参数和整机的使用环境条件,选用能满足这些要求的相应元器件,以充分发挥产品应有的功能,提高使用可靠性。”

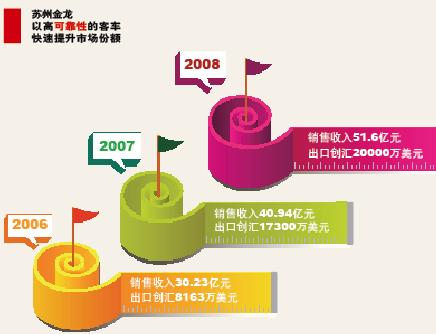

以安全为本的苏州金龙,在客车制造中非常重视材料和关键零部件的可靠性。据苏州金龙工作人员徐建忠介绍:“对主要总成、关键零部件、对安全有影响的零部件、有重大修改的产品结构,苏州金龙都要求必须在应用到整车前进行样品可靠性试验。”

首家在行业内呼吁出台“空调可靠性国标”的志高空调,则采取了与供应商交朋友的策略。仅2009年,志高空调针对空调主要零部件的投入就达2000万元,和供应商朋友共同实施“原材料质量全面升级工程”,为志高空调故障率每年以30%的幅度下降提供了坚强的后盾。

为了保证供货商产品的可靠性,中兴和迈瑞采取了几乎一致的做法:“我们会派驻专业的可靠性工程师参与供应商设计、生产等环节,最大限度地保证来料的可靠性。另外,我们也会整合大型供应商,集中采购,让供应商有信心、更有财力和物力做可靠性试验。”

作为专供本田的零部件供应商,广州广爱兴连续数年被评为广州本田A类供应商企业。“其实这是一个双赢。广爱兴有了更多的资金投入可靠性工程,广州本田也为此节省了重复的检测环节。”广爱兴汽车零部件有限公司副总经理瞿戎说。

3.设备——促成可靠性的产床

“因为汽车产品本身的高可靠性要求,所以对制造设备也会提出同样的要求。”在博世苏州工厂,工作人员反复强调制造环节设备的重要性。不仅是与驾乘人员人身安全息息相关的汽车,任何由生产设备而导致的产品失效、故障,都会给用户和企业带来损失。

机床一向被称为“工业的母机”。记者曾在武汉某重型机床厂采访,该厂为各飞机制造厂提供了大批高精度、高水平的数控重型机床。他们为西安航空发动机公司提供的9台单柱式加工中心和1台卧式加工中心,及时满足了飞机发动机零部件的加工要求。所有这些机床,除了要达到航空航天工业的母机制造标准外,还要符合特定型号飞行器的具体生产要求。正是这种对制造设备的“挑剔”,保证了最终产品的可靠性。

“除了购进可靠的制造设备,我们还建议购买者在生产过程中对设备进行及时的维护,这也能保证设备在制造过程中的可靠性。”齐齐哈尔第二机床厂的工作人员认为,机床保养得好,不但可以为企业节省成本,更重要的是避免设备“带病工作”,从而影响产品的质量和可靠性。

丹江口水电厂是一个成立40多年的老厂,在对设备进行大规模的技术更新与改造的同时,十分重视搞好设备的日常检修工作。据了解,从上世纪80年代开始,每年安排两台机组大修、10台机组小修,并下达其他辅助设备的检修任务,是水电厂一直坚持的工作。

在中兴的生产现场,记者发现,所有的设备都用一层类似塑料的膜包得严严实实,工作人员介绍:“这是一种防静电措施,一方面是避免单板在生产过程中积累电荷,电荷使产品到达用户手中一段时间后会失效,降低了产品可靠性;另一方面,也是对设备的一种保护,使制造设备的寿命延长,提高其可靠性。”

“其实,很多企业内部都有设备使用、管理规定和相关的人员设置,这对人员操作、设备运行都有好处,比如下发作业指导书、设定专职的设备维护人员等等。”电话中,来自几个采访过企业的质量负责人不约而同地强调,维护好设备对保证制造环节的可靠性至关重要。

4.现场——呵护可靠性的温室

在王卫平的著作中,记者看到这样一句话:“坚持文明生产,保持工作现场整齐、清洁、明亮……”

制造环节的周边环境会对产品可靠性产生怎样的影响?

据液压专业人士苏晓琳介绍:“统计表明,液压系统75%~80%的故障根源在于污染。所以,清洁度对于液压系统本身的重要性毋庸置疑。”其实,除了专业的液压设备,在众多耐用消费品的生产过程中,同样需要整洁的生产环境。

在国内的白电生产界,一个“白袜子”的故事广为流传,说的是海尔冰箱的质量人员穿白袜子进入车间,检查现场6S管理是否符合新标准的事。海尔冰箱事业部的工作人员介绍:“6S方法是海尔在加强生产现场管理方面独创的一种方法。‘穿白袜子走现场’能督促一线人员抓好生产管理,整洁的工作环境既能保证产品质量,也能给员工一个好心情。”

媒体对海尔“白袜子故事”的评价是“小中见大”。“白袜子”的背后,折射出海尔从环境细节中严抠产品质量的良苦用心,这也是海尔冰箱在国内市场18年占据销售榜第一的秘诀所在。

当然,在衡量生产现场对可靠性的影响时,整洁程度仅仅是一个指标。一些专家系统地给出了相关建议:

第一,建立健全的现场质量保证体系。它可以把各环节、各工序的质量管理职能纳入统一的质量管理系统,形成有机整体,保证生产现场制造出合格的产品。

第二,实行“三检制”。“三检制”是操作者“自检”、“互检”和专职检验员“专检”相结合的检验制度。这就要求一线的人员用心操作,检验员认真负责,层层把关,做到“三不”:不接受、不制造、不传递缺陷产品。

第三,形成良性循环。从管理层到一线操作人员,应坚持按“计划——实施——检查——处理”(PDCA)的程序循环工作,使生产现场对质量问题做到自动发现、自动调整、自动改善、自动反馈,从而使现场的质量管理制度化、经常化、标准化,形成不断改进、提升的良性循环。

行文至此,中国导弹之父钱学森的一句话跃然出现在脑海:“产品的可靠性是设计出来的,生产出来的,管理出来的。”如何更好地实现产品的可靠性,钱老的话概括了可靠性工程的整个过程:

合理优化的设计是保证产品可靠性的前提,而生产中的工艺流程及零部件选材也很重要。生产经营过程必须加强管理,避免制造环节的人为失误,避免产品在运输、存放、安装、使用等过程中失效。

总之,人、物料、设备和现场都很重要,如何环环相扣地把以上4种要素整合起来,打造和提升制造环节的可靠性,这将是可靠性工程领域永远的课题。