“中国歼击机摇篮”卓越质量管理模式高质量运行

航空工业沈飞矢志质量强企打造世界一流航空企业(上篇)

【“中国歼击机摇篮”卓越质量管理模式】

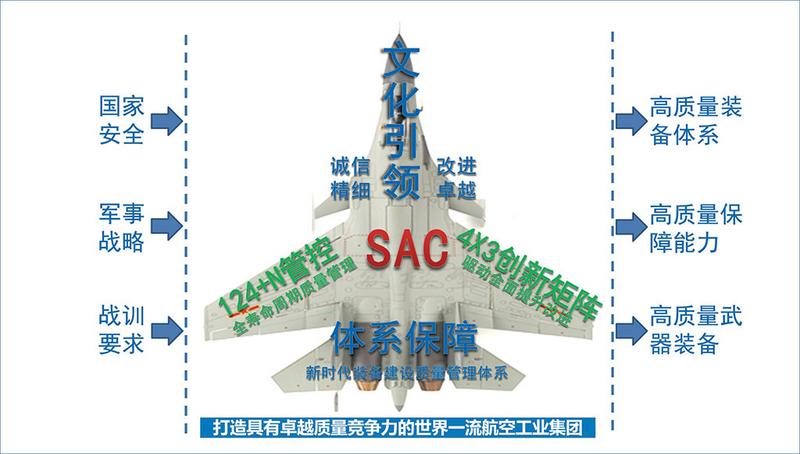

质量文化作为头部引领全方位浸润,新时代装备建设质量管理体系为整机战斗力提供有力保障,“124+N”型号全寿命质

量管控模式和SAC“4×3”矩阵创新系统恰似双引擎、双翼保驾护航,三个要素互为支撑、相互作用。

□ 欧 阳 杨万锋 燕 青

国防安全是一个国家最基本、最重要的利益之一。航空工业是国防安全的重要组成部分,是国防现代化建设的重要保障,其发展水平是大国综合国力、工业基础和科技水平的集中体现。伴随着国际环境、国际战略格局、国际市场竞争的变化,国防航空工业急需应对各种复杂的安全威胁和技术挑战。

沈阳飞机工业(集团)有限公司(以下简称沈飞)成立于1951年,被誉为“共和国航空工业的长子”“中国歼击机的摇篮”。随着国防和军队改革,面对高质量、高效益、低成本、可持续的装备发展新要求,沈飞立足航空武器装备建设“国家队”的高度担当强军首责,矢志质量强企,以创新变革释放资源潜能,借鉴国外管理经验,创新性提出“中国歼击机摇篮”卓越质量管理模式,通过七大举措落实落地,构建卓越质量装备体系,形成卓越质量保障能力,交付卓越质量武器装备,打造满足国家安全要求、符合军事战略要求、紧贴战训要求、具备卓越质量的“中国歼击机摇篮”,有力支撑我国空海军航空武器装备发展和国土安全,助力沈飞高质量可持续发展,成为具备强大卓越质量竞争力的世界一流航空工业集团。

质量文化头部引领全方位浸润

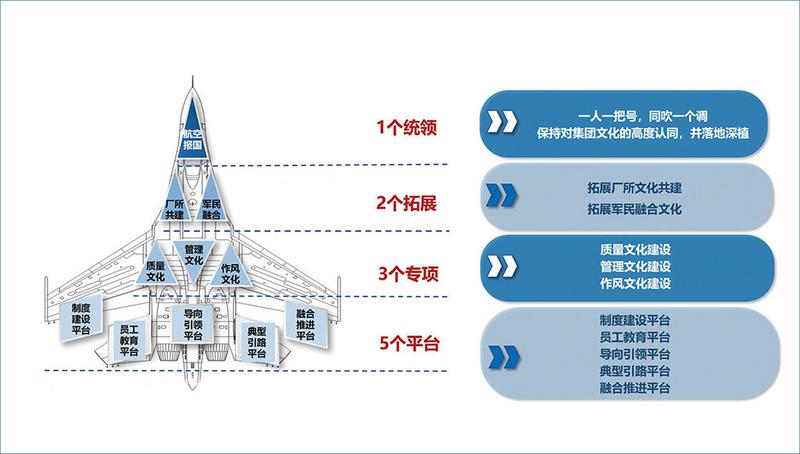

在长期的质量管理实践中,沈飞积淀形成了“诚信、精细、改进、卓越”的质量文化,并将其纳入总体战略规划,制定实施“1235”方案:坚持一个统领,即坚持以“航空报国”为统领,一人一把号,同吹一个调,保持对航空工业文化的高度认同,并落地深植;注重两个拓展,既拓展厂所文化共建,与设计单位积极推进以“产品文化”为核心的文化共建,也拓展与省市及地方的互动沟通,提升航空工业文化形象;突出三项文化,即强化质量文化、管理文化、作风文化建设;构建五个文化支持平台,即制度建设平台、员工教育平台、导向引领平台、典型引路平台、融合推进平台,构建一整套航空工业文化推进模式,加速航空工业文化落地,推动融入全体员工血脉。

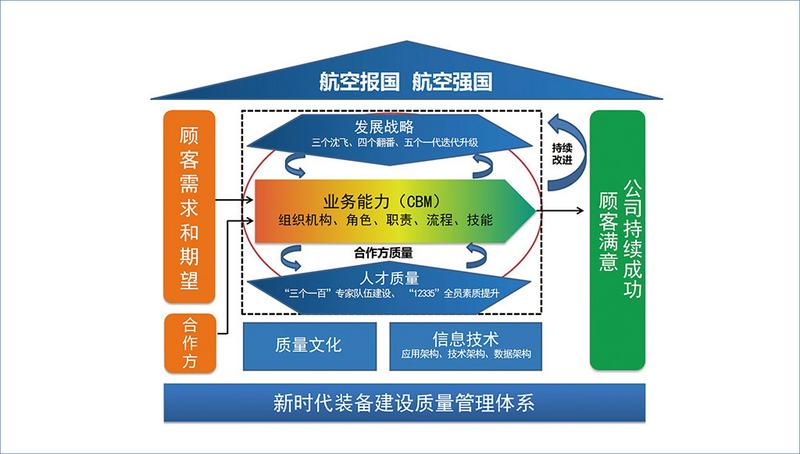

新时代装备建设质量管理体系提升管理水平

基于沈飞使命与愿景,以战略为牵引,以业务流程和IT技术为载体,以质量管理合规及“战略-架构-流程-信息技术”贯通为主线,通过业务的聚焦与变革、组织功能的调整与匹配、流程的承载与优化、人才的优化与提升,保证新时代装备建设质量管理体系与业务活动紧密结合。

管理体系以公司战略为出发点、以业务能力为目标、以业务流程为主线,充分利用IT技术,融合多系统、多要素、多工具开展业务流程的管理,提高了管理的靶向性和效率。同时,通过科学绩效管理推动业务流程不断改进和优化,从而确保公司能够有效应对内外部环境变化的需要,获取行业竞争优势,在完成经营目标前提下促进战略实现,保证沈飞可持续发展。

实践中,沈飞将质量管理的载体,从以质量手册为载体的文件体系,向以创造价值、生成战斗力为目标的业务流程体系转变;将质量管理的方法,从运动式、突击式、粗放式、经验式,向基于架构引领、流程主导、信息化支撑的系统工程方法转变,保证体系不断改进与提高,满足顾客需求与期望,从而持续获得成功。

目前,沈飞质量管理覆盖15个业务域、106个流程组、429个一层流程、1887个三层流程,形成了完整流程管理系统,实现了流程管理的合规化、模型化、体系化,有效消除质量管理中的“两层皮”问题,打造了基于业务流程,融合多系统要素与工具,构建增值、规范、高效并拥有卓越竞争力的质量管理体系。

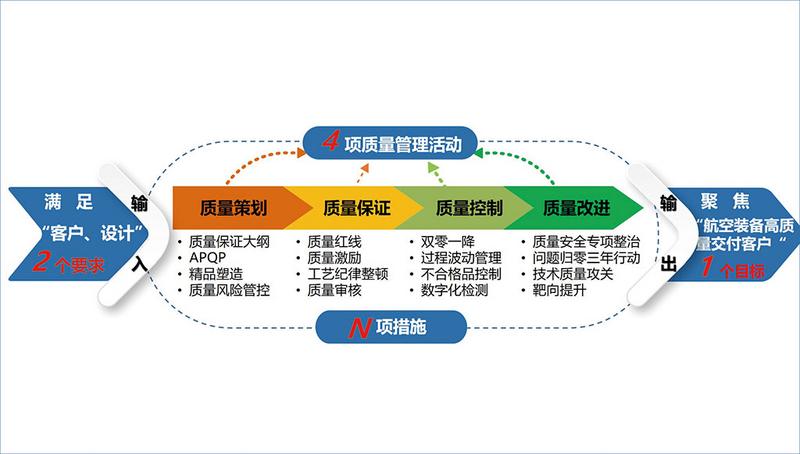

“124+N”全寿命管理提升产品和服务品质

在全寿命周期产品质量管理的核心理念下,沈飞聚焦航空装备高质量交付客户这“1”个目标,满足客户及设计这“2”个要求,以质量策划、质量保证、质量控制、质量改进这“4”项质量管理活动为牵引,实施“124+N”全寿命周期型号质量管控模式,实现由交付产品向交付装备、交付战斗力转变。

沈飞深入分析产品质量现状,遵循“领导作用、垂范引领,聚焦痛点、注重实效,风险研判、科学应对,信赏必罚、奖惩并重”的基本原则,开展了实物质量“零缺陷”管理,从人员意识、综合能力、考评管理等多个维度统筹规划,以质量意识强化实现问题“不想有”,以完备能力打造确保问题“不能有”,以质量考核震慑问题“不敢有”,取得全方位显著成效。

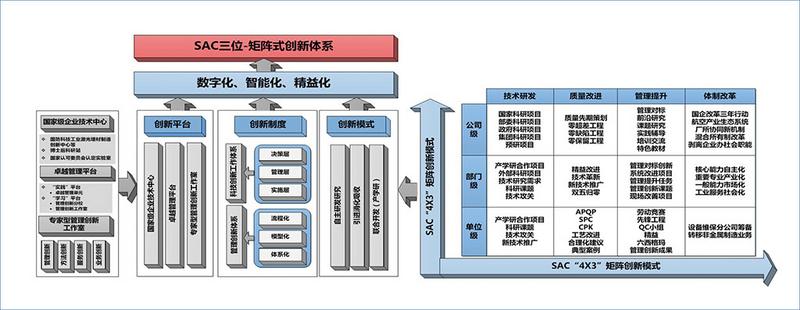

实施SAC“4×3”矩阵创新模式实现技术超越

沈飞依托创新平台、制度、模式“三位一体”创新架构,面向“技术研发、质量改进、管理提升、体制改革”四个维度,创建了独具特色的SAC“4×3”矩阵创新模式,驱动全面技术改进和质量提升,逐步实现数字化、智能化、精益化。

创新平台由国家级企业技术中心(国防科技工业激光增材制造创新中心、博士后科研站、国家认可委员会认定实验室等)、卓越管理平台(卓越管理单元、管理创新分校等)、专家型管理创新工作室(主要开展管理创新、方法创新、服务创新、业务创新)组成;创新制度由科技创新工作体系、管理创新体系组成,通过自主研发研究、引进消化吸收、产学研联合开发等模式开展创新。

结合国家科研项目、部委科研项目、政府科研项目、集团科研项目和预研项目、外部科研项目、技术研究需求、科研课题、技术攻关等开展技术研发;采取应用质量先期策划、零超差工程、零缺陷工程、零保留工程和精益改进、双五归零、合理化建议、典型案例、质量改进等多种举措开展质量提升;通过管理对标、前沿研究、课题研究、管理对标创新、管理提升任务、现场改善项目、劳动竞赛、先锋工程、QC小组、精益等开展管理提升;通过国企改革三年行动、航空产业生态系统、厂所协同新机制、混合所有制改革、剥离企业办社会职能、核心能力自主化、重要专业产业化、一般能力市场化、工业服务社会化、设备维保分公司筹备、转移非金属制造业务等多项举措进行体制改革。

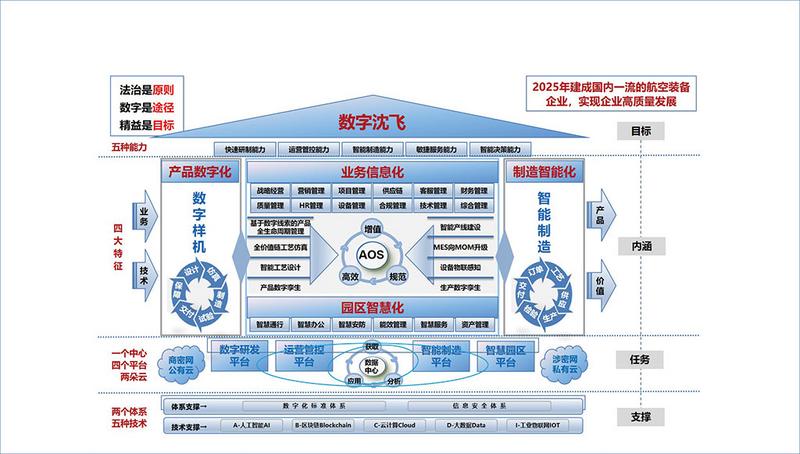

创建“数字沈飞”提升智能化

“数字沈飞”以建设具有“产品数字化、制造智能化、业务信息化、园区智慧化”的数字化企业为中长期总目标,以数字技术驱动体系建设和模式创新,围绕核心能力,以智能制造为主攻方向,以数字化为抓手,以模型数据贯通为核心,助推公司成为航空主战装备产业引领者和价值创造者。

到2035年,产品数字孪生体实现工程应用,产品全生命周期管理和全价值链工艺仿真成为型号快速研制的必要手段;全面建成面向生产数字孪生的智能工厂/数字化车间,实现智能排产调度、质量过程预警、设备智能维护、异常智能诊断、工厂智能物流等,具备深度智能;基于航空云网与集团公司、外部单位、配套单位实现业务集成,企业内外部资源整合能力国内领先;数据和知识成为公司核心资产,赋能管理决策全面实现,数据驱动业务成为企业业务处理的重要手段。

目前,沈飞已经实现产品数字化,以数字线索为主线,以产品数字化模型为核心,强化厂所协同能力建设,实现贯穿产品全生命周期的数字化管理,全面开展智能化工装工艺设计,深入应用仿真软件,实现方案验证与设计优化,构建产品数字孪生体,实现产品的数字化交付,提升用户体验,通过数字赋能,加速形成设计制造一体化能力,支撑新型号的快速研制;制造智能化,以智能制造为核心,全面推进数字化产线新建和老旧产线改造,推进新一代信息技术与航空先进制造技术深度融合发展,构建公司MOM平台和智能制造技术体系,实现生产全过程动态感知—实时分析—智能决策—精准执行的闭环管理,提升应对生产系统不确定性、解决复杂问题的能力,提高公司智能制造能力成熟度,实现敏捷、高效、协同的智能制造;业务信息化,以流程为中心,以ERP系统为主体,对项目、采购、生产、财务、人力等环节进行数字化管理,从企业资源计划的层面实现业务信息化,打通主价值链信息流,实现端到端的数据传递和共享,形成企业内外部资源平衡能力,全面提升公司管理水平;园区智慧化,充分利用大数据、云计算、物联网等技术,整合并优化园区现有资源,结合新厂区规划建设,开展智慧园区建设,打造“泛在物联、全面感知、主动服务、绿色高效”的园区管控数字化环境,进一步提升园区管理水平和服务能力,促进员工生活和公司有机融合。

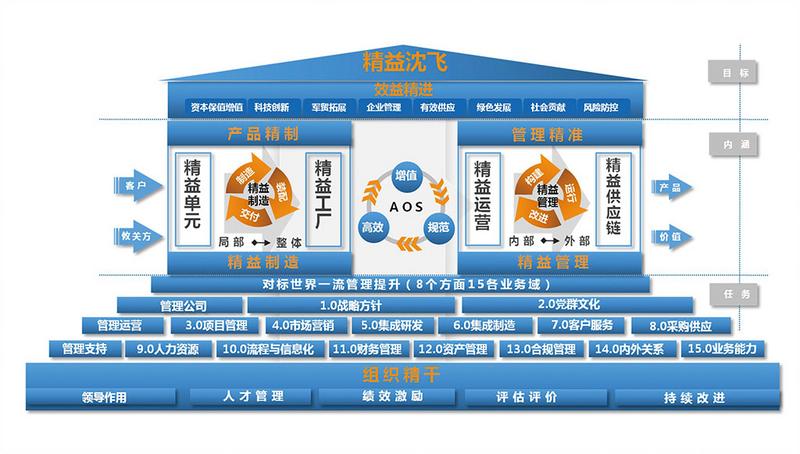

建设“精益沈飞”提升管理效能

“精益沈飞”就是以精益思想为指导,紧密围绕公司发展蓝图,以持续增强客户满意度和市场竞争力为目标,在运营管理与生产制造环节,系统运用精益理念、方法和工具,不断优化主价值链核心流程和管理支持流程,不断提升运营效率和发展质量,以最少的资源、最高的效率,创造符合客户期望的最高产出,实现管理精准、组织精干、产品精制,进而实现效益精进,达成企业、员工、股东共同发展、和谐发展、可持续发展。

在推进过程中,公司以航空工业运营管理体系(AOS)为核心,将提升流程体系成熟度和深化AOS单元建设贯穿始终,实现与建设精益工厂、精益运营、精益供应链相互协同,四个层级各自聚焦、夯实基础,同步推进、稳健发展。将“精益沈飞”建设纲要分解为2025、2030、2035三个五年专项规划来承接;每个五年规划将建设目标分解为年度精益沈飞建设推进计划,经公司管理变革委员会审定后发布,纳入年度方针—目标—任务展开计划管理。各部门、各生产单位将年度建设推进计划分解到部门工作计划和生产单位的精益转型方案中实施。

为有效推进“精益沈飞”建设,公司建立相应领导机构、推进机构和执行机构三级组织。公司管理变革委员会作为领导机构,发挥领导作用、带头作用、示范作用;流程信息化部协同各业务领域主责部门作为推进机构,发挥主体作用、协调作用、协同作用;公司各责任单位作为执行机构,狠抓落实落地落成。

沈飞还建立了考核评估机制,评估标准实行版本化管理。针对高质量发展、精益管理和精益制造设置定量指标,对“精益沈飞”整体建设效果进行定量衡量;建立公司各业务域主责部门协同机制,具体包括策划协同、推进协同、考核协同、组织协同等四个方面。

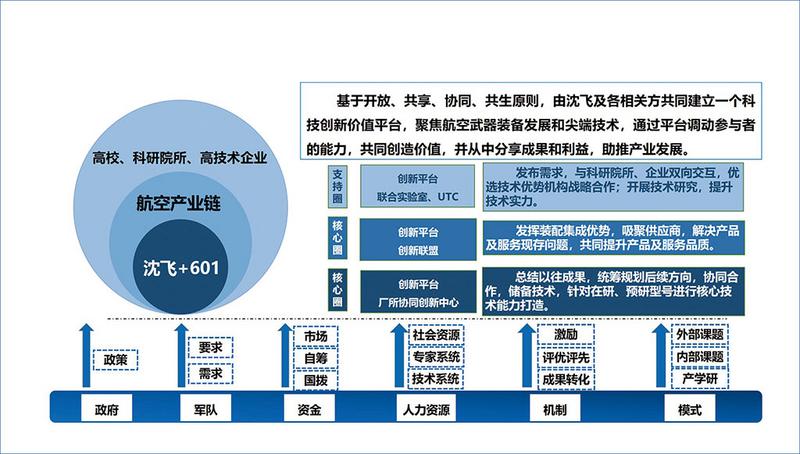

构建航空科技创新生态圈实现“共建共享共赢”

基于开放、共享、协同、共生原则,沈飞联合601所、航空装备研制产业链所涉单位、科研院所共同建立科技创新价值平台,关注航空武器装备的发展和尖端技术,通过平台撬动参与者的能力协同共生,实现技术进步及能力提升。

沈飞与南京航空航天大学、大连理工大学等高校院所开展技术交流合作,加强先进技术工程实验室、联合实验室、应用研究中心等创新平台的统一规划和建设,快速获得公司发展所需资源。

从智能装配、增材制造、数字化制造等航空先进制造技术出发,沈飞先后建立了国防科技工业先进制造技术——激光增材制造研究应用中心、航空钛合金构件制造及装备工程实验室、高性能铝合金应用研究联合实验室、飞机智能装配联合实验室、复杂结构高性能制造联合实验室等创新平台,聚焦关键技术问题进行持续攻关。

(广告)

《中国质量报》