摘 要 对模锻件变形力进行准确地计算,选择适当的模锻压力机是模锻加工过程中非常重要和必要的环节。本文解析了一个有关模锻压力机吨位选择的案例,旨在让大家能够理解和掌握模锻压力机选择的方法。

关键词 模锻 压力机 选择

一、引言

模锻(模型锻造)是把金属毛坯放在一定形状的锻模模膛进行锻压变形,模膛与锻件形状一致,金属变形流动充满模膛后得到模锻件的一种机械加工工艺。由于模锻件具有形状、尺寸比较精确,切削加工量少,材料利用率高,加工成本低,成品率高,机械性能优等特点,模锻加工已经被广泛应用到机械加工制造的各个领域,发展迅速,对我国汽车工业的快速发展起到推动作用。对模锻件变形力进行准确计算,选择适当的模锻压力机是模锻加工过程中非常重要和必要的环节。

二、案例

2006年7月3日,某锻造企业锻压车间使用德国辛佩坎普(Siempelkamp)公司制造的NPS1600T型高能压力机模锻齿轮(Dy202)时,滑块压下后不能向上自动回位,经设备维修人员检查后,发现压力机的传动件螺旋副——螺杆、螺母上的一段螺纹根部出现环状裂纹,开裂处中的一段矩形螺纹已经断裂、脱落(见照片1)。锻造企业据此向已投保的某保险公司提出理赔要求。该螺旋副是在2005年5月更换的,至损坏时仅使用了一年多。为了查明螺旋副损坏的原因,保险公司分别进行如下检测和计算:

a.委托D理工大学材料实验室对NPS1600T高能压力机螺母、螺杆的损坏进行失效分析,得出结论:

1. 螺杆钢材及热处理等加工工艺正常,螺杆及螺母无质量问题;

2.螺杆及螺母的螺纹断裂是疲劳引起的脆性断裂,疲劳源位于螺纹根部的应力集中区,螺纹工作表面形成大范围多处疲劳开裂,造成螺丝头多处断裂;

3. 压力机超负荷运行中的高压力是造成螺杆及螺母疲劳断裂的直接原因。

b.委托H大学锻压专业教授提供齿轮精锻选用压力机吨位的计算结论为:锻造齿轮(Dy202)所需压力机吨位为3493~4722(吨);

c.螺旋副损坏后,锻造企业技术部提供给保险公司事故原因分析报告中的计算打击力为5500吨。

综上分析,保险公司的鉴定结论为:该NPS1600T高能压力机(公称压力为16000kN,最大工作压力为20000kN)损坏的原因是模锻齿轮(Dy202)所需的锻压力超过压力机的工作范围,导致压力机超负荷工作,引起传动螺杆、螺母上的螺纹疲劳脆断。由于该公司技术部门选择设备不当,造成设备损坏,因此,拒绝理赔。

锻造企业对保险公司拒绝理赔的决定持有异议,诉讼至某市中级人民法院。法院委托辽宁省大连市产品质量监督检验所对NPS1600高能压力机能否用于锻造模锻齿轮(Dy202)进行司法鉴定。

通过深入细致的调查、研究和分析,笔者发现保险公司的鉴定结论是错误的,原因如下:

1.NPS1600T高能压力机属于螺旋压力机,螺旋压力机具有限力的工作特性,在打击过程中,当打击力Ph=(1~1.2),Pg时飞轮发生打滑(Pg公称压力),打击结束,滑块回程。

2.螺旋压力机没有固定的下“死点”,即使锻压变形力超过压力机公称压力,一次锻击无法成型,但是可以经过多次锻击成型(为了防止毛坯在模具中停留时间过长,毛坯温度降低,变形抗力增加,锻击的次数不宜超过3次)。

3.某锻造企业技术部和某大学锻压专业教授的计算,均采用热模锻压机开式模锻一次成型变形力的计算公式,不适合螺旋压力机选型计算。经重新计算,选用螺旋压力机锻造齿轮(Dy202)一次成型所需锻压力机吨位为17724.0~28358.4(kN)(见本文第三部分)。

4.热模锻压机具有固定的下“死点”,滑块行程固定,热模锻压机上模锻每个工步(如预锻、终锻、切边、冲孔等)在滑块一次行程中完成。如果锻压变形力超过压力机公称压力,滑块不能越过下“死点”就会产生过载现象,导致受力零件应力过高,对设备产生破坏。把螺旋压力机的工作特性等同于热模锻压机的工作特性,导致了错误的鉴定结论。

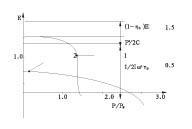

某锻造企业技术部门选择NPS1600T高能压力机可以用于锻造离心泵叶轮(Dy202),但是在进行变形力计算时,犯了一个经验主义错误,按照5500T的打击力计算,该设备需要打击4次,这是不允许的。而保险公司错误的根源在于不了解NPS1600T高能压力机的特性。NPS1600T高能压力机全称为离合式高能螺旋压力机,最早由德国辛佩坎普(Siempelkamp)公司研制成功,其产品型号为NPS型。NPS1600T高能压力机力能特性(见图1.)。

高能螺旋压力机的锻击过程由连续的3个阶段组成:离合器打滑前同没有打滑的惯性螺旋压力机;打滑过程中同打滑的惯性螺旋压力机;离合器脱开后同一台小的惯性螺旋压力机。

在第二阶段,由于离合器打滑阶段很短,在曲线上表现为一个很小的过渡,在第三阶段,由于驱动螺杆的主要原动力离合器扭矩已经卸去,从动部分的惯性较小,所剩动能不多,系统开始弹性回复,曲线很快下降,加载过程实际已经结束,压力不会提高很多。由图1可以看出:高能压力机比普通惯性螺旋压力机能量大一倍。

NPS1600T高能压力机降速12.5%时给出的有效能量为580kNm,约为现有螺旋压力机能量的2倍左右(如J53-1600型双盘摩擦螺旋压力机公称压力16000kN,打击能量为280kJ;JB57-1600型螺杆式液压螺旋压力机公称压力16000 kN,打击能量为280kJ)。

图1. 高能螺旋压力机力能关系曲线

1——高能压力机力能曲线

2——公称压力相当的惯性螺旋压力机力能曲线

P——打击力

Pg——公称压力

C——压力机线性总刚度

η0——传动效率

三、NPS1600T高能压力机螺旋副疲劳脆断原因分析

通过分析,笔者认为,造成某锻造企业NPS1600T高能压力机螺旋副——螺杆、螺母疲劳脆断的主要原因:

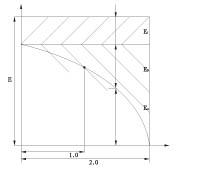

1.锻造过程毛坯温度降低,变形抗力增加。在模锻过程中,螺旋压力机的打击能量(E)消耗于3个方面:使金属产生塑性变形所消耗的功(Ed);在金属变形抗力的作用下,设备构件弹性变形所消耗的功(Ep);用于克服摩擦力(滑块和道轨、螺杆和螺母等)所消耗的功(Ef)(见图2.)。当温度降低时,金属的塑性变形量减小,所吸收的变形能(Ed)降低,根据螺旋压力机的力能关系图可知,螺旋压力机的弹性变形功Ep随之增加,作用在设备构件上的变形力加大,最大变形力可达到设备公称压力的2倍(根据经验,锻件温度每降低100℃,打击力将增加0.5~2倍)。而螺旋压力机的公称压力是由螺杆强度决定的,所以毛坯温度降低,变形抗力增加对螺杆产生破坏。

2.受损的螺旋副是按照原设备上的螺旋副的参数,在国内一家企业加工制作的。由于国内生产的螺杆材料、机械加工工艺以及热处理方面与国外存在着一定的差距,故国内设计螺杆直径时,通常比同类国外的螺杆直径加粗10%~13%左右(见表2)。由于此螺杆直径尺寸与原设备上的一致,而抗疲劳的强度不如原装设备配备的螺杆,所以过早出现疲劳断裂的现象。

3.螺杆上螺纹为矩形螺纹,齿根部几乎没有过渡圆角,此处容易形成应力集中,导致螺杆过早疲劳脆断(见照片2)。

图2. 螺旋压力机的力能关系图

四、 模锻压力机的选择计算

下面对锻造离心泵叶轮(Dy202)所需压力机吨位进行计算。

1.选择热模锻压力机锻造:

P=(50~70)F

式中 P——变形力(kN);

F——包括飞边桥部在内的锻件投影面积(cm2)。

包括飞边桥部在内的锻件投影面积:

F=πR2 (R=(309.19/2+10+15)/2 mm≈17.96cm)

注:309.19:终锻件投影直径(mm),10:飞边桥宽(mm),15:飞边仓部宽度(mm)

F=π×17.962 ≈1012.8cm2(π取3.14)

经计算得:P=50640.0~70896.0(kN)

选择热模锻压机应再乘以1.18的安全系数,因此,实际需要的压力机吨位应为:59755.2~83657.3(kN)。

2.选择螺旋压力机锻造:

P=17.5~28)KF

式中F——锻件总变形面积(包括锻件面积、冲孔连皮面积及毛边面积)(cm2);

K---钢种系数

F——1012.8 cm2

K——查表1得1

(离心泵叶轮(Dy202)材料为SAE8620H,相当于国内钢号20CrMo)

经计算得:

P=17724.0~28358.4(kN)

综上计算锻造离心泵叶轮(Dy202)选用热模锻压机锻造一次成型,压力机吨位为59755.2~83657.3(kN);选用螺旋压力机锻造一次成型,压力机吨位为17724.0~28358.4(kN)。所以,选用NPS1600T高能压力机锻造离心泵叶轮(Dy202)可采用2次成型的加工方法。

五、结语

1.在进行模锻压力机公称压力选择时,必须要了解设备的工作特点,选用正确的变形力计算公式,准确地计算出所需设备的公称压力。特别是在选择热模压力机进行锻造时,要确保压力机具有足够的锻压力,才能保证设备安全运转,最大程度地发挥效能,提高生产效率和产品质量。

2.在螺杆设计时,除了通过加粗螺杆直径弥补由于国内生产的螺杆材料、机械加工工艺以及热处理方面与国外存在着一定的差距外,是否还可以通过增加螺纹根部的过渡圆角,减少应力集中或者使现有的矩形螺纹变为梯形螺纹等措施,增加螺杆的强度和使用寿命,使国产压力机螺杆与进口主机配套,达到降低成本、保证使用效果、提高生产效率的目的。

参考文献

[1]锻压手册.第1卷,锻造/中国机械工程学会锻压学会编.2版,北京:机械工业出版社,2002.3

[2]锻压手册.第3卷,锻造/中国机械工程学会锻压学会编.2版.北京:机械工业出版社,2002.1.

[3] 何永标.试论螺旋压力机力能参数的确定.锻压技术,1984,( 5).

[4] 杨文成.双盘摩擦压力机参数设计中的几个问题.锻压机械,1977,№2.

[5] 李培武.螺旋压力机力能关系.山东工学院学报,1980,№2.

[6]马黎,何永标等.离合器式高能螺旋压力机回程驱动机构探讨.锻压机械,1988(3).

[7]李湘生,杨文成.螺旋压力机力能关系分析中的近似函数型载荷.武汉工学院学报,1987,№1

[8] 李忠民等.热模锻压力机.机械工业出版社,1990.

(作者单位:辽宁省大连市产品质量监督检验所)